સર્કલ ટીથ રોલર શેલ

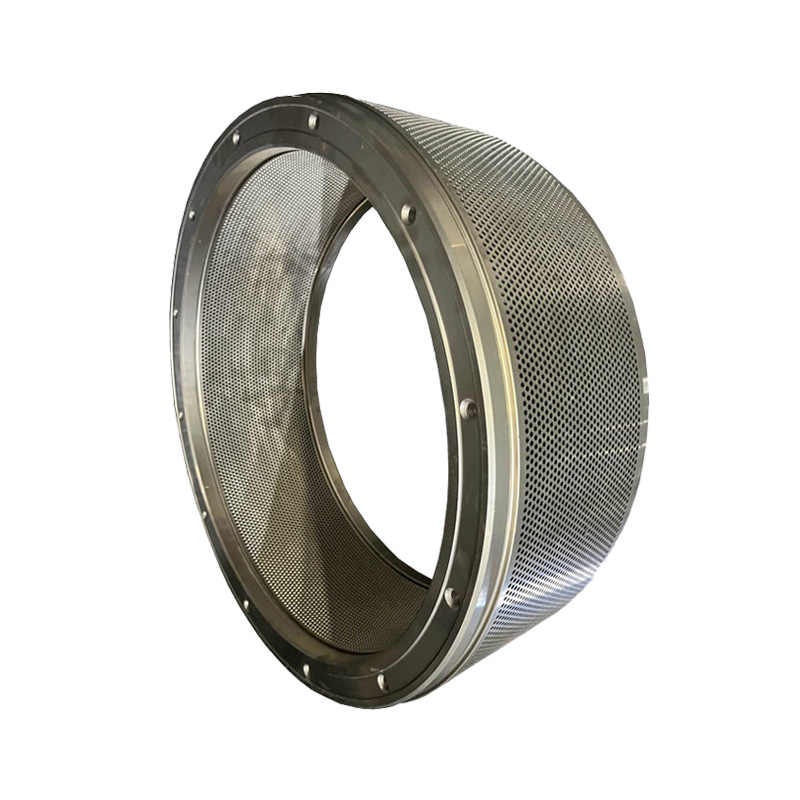

પેલેટ ઉત્પાદન ઉદ્યોગમાં, રિંગ ડાઇ અથવા ફ્લેટ ડાઇ પેલેટીંગ મશીનોનો ઉપયોગ સામાન્ય રીતે પાઉડર સામગ્રીને પેલેટ ફીડમાં દબાવવા માટે થાય છે. ફ્લેટ અને રિંગ ડાઇ બંને પ્રેશર રોલર અને ડાઇની સંબંધિત ગતિવિધિ પર આધાર રાખે છે જેથી સામગ્રીને અસરકારક કાર્યકારી સ્થિતિમાં પકડી શકાય અને તેને આકાર આપવામાં આવે. આ પ્રેશર રોલર, જેને સામાન્ય રીતે પ્રેશર રોલર શેલ તરીકે ઓળખવામાં આવે છે, તે પેલેટ મિલનો મુખ્ય કાર્યકારી ભાગ છે, જેમ કે રિંગ ડાઇ, અને તે પહેરવામાં આવતા ભાગોમાંનો એક પણ છે.

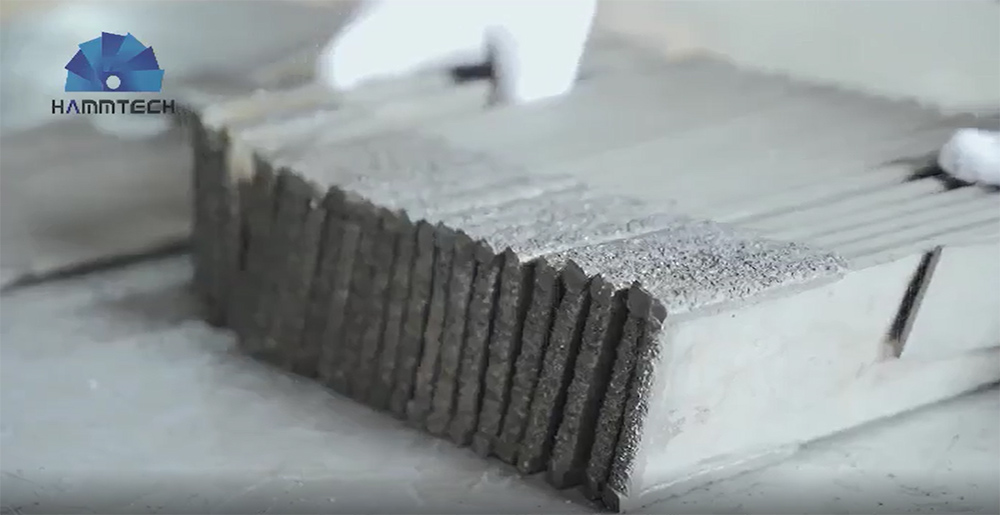

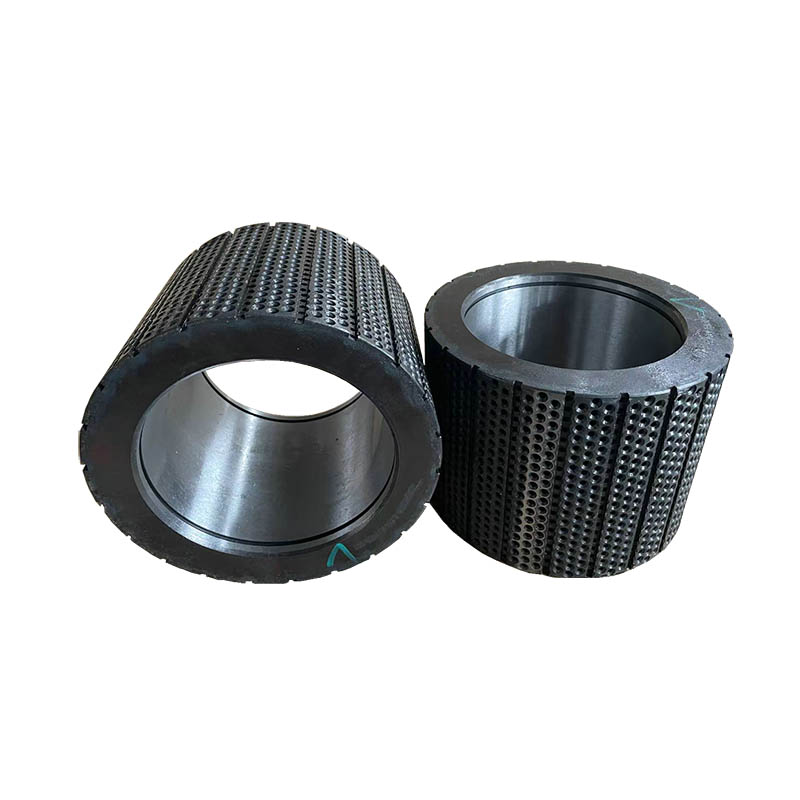

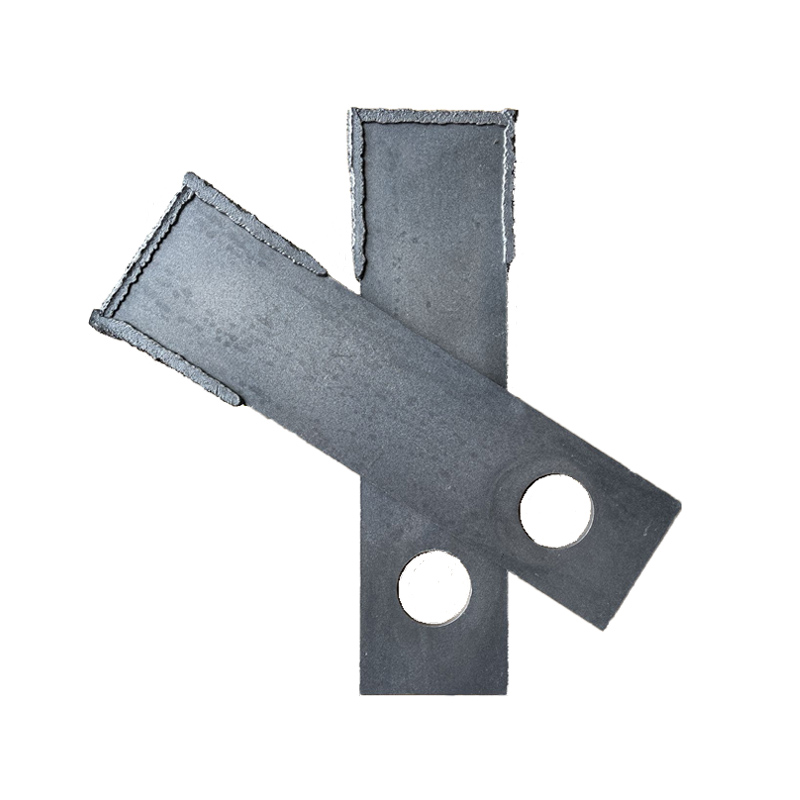

ગ્રાન્યુલેટરના પ્રેશર રોલરનો ઉપયોગ રિંગ ડાઇમાં સામગ્રીને સ્ક્વિઝ કરવા માટે થાય છે. રોલર લાંબા સમય સુધી ઘર્ષણ અને સ્ક્વિઝિંગ દબાણને આધિન હોવાથી, રોલરનો બાહ્ય પરિઘ ખાંચોમાં મશિન કરવામાં આવે છે, જે ઘસારો અને આંસુ સામે પ્રતિકાર વધારે છે અને છૂટક સામગ્રીને પકડવાનું સરળ બનાવે છે.

રોલર્સની કાર્યકારી પરિસ્થિતિઓ રિંગ ડાઇ કરતા વધુ ખરાબ હોય છે. રોલર્સ પરના કાચા માલના સામાન્ય ઘસારો ઉપરાંત, સિલિકેટ, રેતીમાં SiO2, લોખંડના ફાઇલિંગ અને કાચા માલમાં રહેલા અન્ય સખત કણો રોલર્સ પરના ઘસારાને વધુ તીવ્ર બનાવે છે. પ્રેશર રોલર અને રિંગ ડાઇનો રેખીય વેગ મૂળભૂત રીતે સમાન હોવાથી, પ્રેશર રોલરનો વ્યાસ રિંગ ડાઇના આંતરિક વ્યાસ કરતા માત્ર 0.4 ગણો છે, તેથી પ્રેશર રોલરનો ઘસારો દર રિંગ ડાઇ કરતા 2.5 ગણો વધારે છે. ઉદાહરણ તરીકે, પ્રેશર રોલરનું સૈદ્ધાંતિક ડિઝાઇન જીવન 800 કલાક છે, પરંતુ વાસ્તવિક ઉપયોગ સમય 600 કલાકથી વધુ નથી. કેટલીક ફેક્ટરીઓમાં, અયોગ્ય ઉપયોગને કારણે, ઉપયોગ સમય 500 કલાકથી ઓછો હોય છે, અને સપાટીના ગંભીર ઘસારાને કારણે નિષ્ફળ રોલર્સનું સમારકામ કરી શકાતું નથી.

રોલર્સના વધુ પડતા ઘસારાને કારણે પેલેટ ઇંધણનો નિર્માણ દર ઘટે છે અને ઉત્પાદન ખર્ચમાં વધારો થાય છે, પરંતુ ઉત્પાદકતાને પણ સીધી અસર પડે છે. તેથી, પેલેટ મિલ રોલર્સની સર્વિસ લાઇફને અસરકારક રીતે કેવી રીતે વધારવી તે ઉદ્યોગ માટે ખૂબ જ ચિંતાનો વિષય છે.